Výrobný proces masterbatch a analýza kľúčových technológií

Masterbatch sa týka procesu rovnomerného dispergovania vysoko koncentrovaných prísad, pigmentov, plnív atď. v nosnej živici za vzniku granulovanej predzmesi. Používa sa v procese spracovania plastov, ktorý môže efektívne zlepšiť efektivitu výroby, šetriť suroviny a zlepšiť kontrolovateľnosť procesu spracovania. Predzmesi sú široko používané v oblasti farbenia plastov, funkčného vylepšenia a modifikácie.

Výrobný proces predzmesi zvyčajne zahŕňa nasledujúce kľúčové kroky:

1. Príprava suroviny

Živicový nosič: Základom predzmesi je živica a vo všeobecnosti sa volí rovnaký alebo podobný typ živice ako finálny plastový výrobok, ako je polyetylén (PE), polypropylén (PP), polystyrén (PS) atď.

Aditíva: Podľa účelu predzmesi vyberte vhodné aditíva, bežné sú:

Pigmenty, farbivá (na farbenie)

Plnivá (ako je uhličitan vápenatý, mastenec atď.)

Prísady (antioxidanty, UV absorbéry, spomaľovače horenia, tvrdidlá atď.)

2. Miešanie

Predmiešanie: Zmiešajte aditíva, pigmenty alebo plnivá s nosnou živicou v pomere. Tento krok je zvyčajne ukončený miešačom suchého prášku alebo vysokorýchlostným miešačom, aby sa zabezpečila rovnomernosť surovín.

Miešanie za mokra: Pre niektoré pigmenty alebo prísady, ktoré sa ťažko rovnomerne dispergujú, môže byť potrebné najskôr ich zmiešať za mokra s tekutým nosičom a potom vysušiť.

3. Vytláčanie taveniny

Proces tavenia: Predmiešané materiály sa vložia do dvojzávitovkového extrudéra alebo jednozávitovkového extrudéra a nosná živica a prísady sa úplne zmiešajú procesom plastifikácie taveniny pri vysokej teplote, aby sa dosiahla rovnomerná disperzia.

Regulácia teploty: V tomto procese je rozhodujúca regulácia teploty. Príliš vysoká alebo príliš nízka teplota môže ovplyvniť kvalitu predzmesi, najmä disperzný účinok pigmentov a prísad.

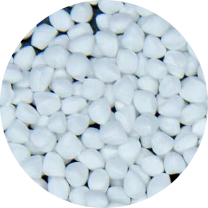

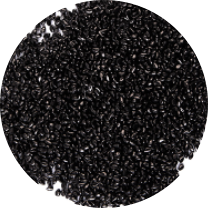

4. Granulácia

Chladenie a peletizácia: Po extrúzii vstupuje roztavená zmes do vodnej chladiacej nádrže na chladenie a tuhnutie a potom je peletizátorom rozrezaná na pelety. Veľkosť peliet je zvyčajne 2-4 mm.

Sušenie: Niektoré predzmesi môžu po peletizácii obsahovať určité množstvo vlhkosti a je potrebné ich spracovať sušiacim zariadením (ako je sušička s fluidným lôžkom), aby sa zabezpečilo, že predzmes neabsorbuje vlhkosť a neovplyvní následné použitie.

5. Kontrola kvality

Kontrola veľkosti častíc: Skontrolujte distribúciu veľkosti častíc predzmesi, aby ste sa uistili, že častice sú jednotné a spĺňajú výrobné požiadavky.

Test farby a disperzie: Pri farebnej predzmesi je potrebné skontrolovať disperziu a farebný rozdiel pigmentu.

Výkonnostný test: ako testovanie účinnosti prísad, tekutosti plastovej taveniny atď.

Test stability: Niektoré predzmesové produkty je tiež potrebné testovať na tepelnú stabilitu, svetelnú stabilitu, mechanické vlastnosti atď.

6. Balenie a skladovanie

Hotová predzmes by mala byť riadne zabalená, zvyčajne v plastových vreciach, papierových vreciach alebo veľkých vreciach, a skladovaná na suchom, chladnom a dobre vetranom mieste, aby sa zabránilo vlhkosti a degradácii.

7. Aplikácia

V skutočných aplikáciách sa predzmesi zvyčajne spracovávajú spolu so základnými plastmi (ako polyetylén, polypropylén atď.) vo vstrekovacích lisoch, extrudéroch a iných zariadeniach. Po zahriatí a roztavení budú prísady v predzmesi rovnomerne rozptýlené do konečného plastového produktu.

Výrobný proces predzmesi je vysoko presný proces, ktorý vyžaduje prísnu kontrolu teploty, tlaku a pomeru miešania na každom spoji, aby sa zaistilo, že kvalita predzmesi spĺňa očakávané štandardy. Týmto procesom je možné dať plastovým výrobkom rôzne funkčné a dekoratívne vlastnosti bez zmeny plastového substrátu.